Czy kiedykolwiek zastanawialiście się, co tak naprawdę kryje się za gładką, odbijającą powierzchnią lustra? Za pozornie prostym przedmiotem codziennego użytku stoi fascynująca technologia, bogata historia i skomplikowany proces produkcyjny. Ten artykuł to kompleksowy przewodnik, który zabierze Was w podróż od surowego szkła, przez mikroskopijne warstwy metali, aż po gotowy produkt, który codziennie widzicie w swoich domach. Przygotujcie się na odkrycie, dlaczego lustro to znacznie więcej niż tylko kawałek szkła.

Lustro to zaawansowana konstrukcja: od szkła float, przez warstwę srebra lub aluminium, aż po ochronne lakiery.

- Podstawą lustra jest idealnie gładka tafla szkła typu float, wolna od zniekształceń.

- Warstwę odbijającą tworzy się z mikroskopijnej powłoki srebra (odbicie >95%) lub aluminium (odbicie 85-90%).

- Metalowa warstwa jest aplikowana metodą napylania próżniowego lub srebrzenia chemicznego.

- Trwałość lustra zapewniają wielowarstwowe powłoki ochronne, chroniące metal przed utlenianiem i korozją.

- Historia produkcji luster ewoluowała od toksycznego amalgamatu rtęci do współczesnych, ekologicznych technologii.

- Obecnie dostępne są lustra Optiwhite, kolorowe, akrylowe, a nawet inteligentne, oferujące szerokie możliwości.

Od tafli wody do inteligentnego ekranu: jak naprawdę powstaje lustro?

Patrząc w lustro, rzadko zastanawiamy się nad jego złożonością. A jednak, za każdym odbiciem kryje się precyzyjna inżynieria, setki lat ewolucji i zaawansowane procesy chemiczne. To nie tylko szkło to starannie zaprojektowana konstrukcja, która musiała przejść długą drogę, by stać się tym, czym jest dzisiaj. Dla mnie to fascynujące, jak przedmiot tak powszechny, ma tak bogatą historię i zaawansowaną technologię.

Krótka historia odbicia: od polerowanego obsydianu po weneckie arcydzieła

Historia luster jest niemal tak długa jak historia ludzkości. Początkowo ludzie dostrzegali swoje odbicia w naturalnych zbiornikach wodnych. Około 6000 lat p.n.e. zaczęto używać polerowanego obsydianu wulkanicznego szkła jako prymitywnych zwierciadeł. Starożytne cywilizacje, takie jak Egipcjanie, Grecy czy Rzymianie, udoskonaliły tę technikę, tworząc lustra z polerowanych metali: brązu, miedzi, a nawet srebra. Prawdziwy przełom nastąpił w I wieku naszej ery, kiedy to Rzymianie eksperymentowali z pokrywaniem szkła metalem. Jednak to Wenecja, w XIII-XV wieku, stała się kolebką produkcji luster, stosując rewolucyjną, choć toksyczną, metodę amalgamatu cyny i rtęci, co pozwoliło na produkcję luster o niespotykanej dotąd jakości.

Przełom XIX wieku: jak chemia na zawsze odmieniła produkcję luster

Toksyczność rtęci w procesie weneckim była ogromnym problemem. Na szczęście, w 1835 roku niemiecki chemik Justus von Liebig dokonał odkrycia, które na zawsze zmieniło oblicze produkcji luster. Opracował on metodę chemicznego srebrzenia, polegającą na osadzaniu cienkiej warstwy srebra na szkle z roztworu chemicznego. To innowacyjne podejście wyeliminowało potrzebę użycia rtęci, czyniąc lustra znacznie bezpieczniejszymi w produkcji i użytkowaniu. Odkrycie Liebiga otworzyło drogę do masowej produkcji, sprawiając, że lustra stały się dostępne dla szerszej publiczności, a nie tylko dla najbogatszych.

Anatomia lustra: z czego składa się idealne odbicie?

Podstawą każdego nowoczesnego lustra jest tafla szklana, a konkretnie szkło typu float. Jest to materiał, który w mojej ocenie stanowi fundament dla idealnego odbicia. Jego kluczowe cechy to idealnie gładka powierzchnia, uzyskana w procesie produkcji, gdzie roztopione szkło unosi się na warstwie płynnej cyny, oraz całkowity brak zniekształceń optycznych. Tylko taka perfekcyjna baza może zapewnić wierne i niezakłócone odbicie, które jest przecież esencją lustra.

Serce lustra, czyli warstwa odbijająca: srebro kontra aluminium

To właśnie warstwa odbijająca decyduje o jakości i charakterystyce lustra. Najczęściej stosuje się dwa metale: srebro i aluminium. Srebro oferuje najwyższą efektywność odbicia, przekraczającą 95%, co przekłada się na niezwykle jasne i wyraźne obrazy. Z kolei aluminium, choć nieco mniej efektywne (85-90% odbicia), jest znacznie tańsze i stosowane w około 80% produkowanych luster. Warto zaznaczyć, że w specjalistycznych zastosowaniach, na przykład w lustrach optycznych czy dekoracyjnych, można spotkać również inne metale, takie jak chrom czy złoto, które nadają specyficzne właściwości lub barwę odbiciu.

Niewidoczni strażnicy: rola warstw ochronnych w trwałości lustra

Delikatna metalowa powłoka odbijająca jest niezwykle podatna na uszkodzenia utlenianie, zarysowania czy działanie wilgoci mogą szybko zniszczyć lustro. Dlatego też, kluczowe dla jego trwałości są wielowarstwowe powłoki ochronne. Kiedyś do ich produkcji używano miedzi i ołowiu, jednak ze względów ekologicznych i zdrowotnych, standardy uległy zmianie. Dziś stosuje się nowoczesne, ekologiczne lakiery i farby, które tworzą barierę ochronną, zabezpieczając metal przed korozją i zapewniając długie lata użytkowania lustra. To właśnie te niewidoczne warstwy decydują o tym, jak długo będziemy cieszyć się klarownym odbiciem.

Fabryka luster od kulis: przewodnik po procesie produkcyjnym krok po kroku

Krok 1: Od wyboru tafli do perfekcyjnie gładkich krawędzi

Proces produkcji lustra rozpoczyna się od starannego wyboru idealnej tafli szkła float. To podstawa, bez której nie ma mowy o wysokiej jakości produkcie. Następnie, za pomocą precyzyjnych maszyn, szkło jest cięte na wymiar, zgodnie z zamówieniem. Po cięciu następuje kluczowy etap obróbki krawędzi. Szlifowanie i polerowanie, na przykład szlif C-kant (zaokrąglony) lub F-kant (płaski z fazą), nie tylko zwiększają bezpieczeństwo użytkowania lustra, eliminując ostre krawędzie, ale także nadają mu estetyczny i wykończony wygląd. Z mojego doświadczenia wiem, że jakość tego etapu ma ogromny wpływ na ostateczny efekt.

Krok 2: Czystość absolutna sekret idealnej przyczepności

Ten etap jest absolutnie kluczowy, choć często niedoceniany. Aby warstwa metalu idealnie przylegała do szkła, tafla musi być nieskazitelnie czysta i odtłuszczona. W tym celu szkło przechodzi przez specjalistyczne myjnie, gdzie jest dokładnie czyszczone za pomocą detergentów i demineralizowanej wody. Następnie często stosuje się proces sensytyzacji, na przykład poprzez zanurzenie w roztworze chlorku cyny. To "uwrażliwienie" powierzchni szkła tworzy mikroskopijną warstwę, która znacznie poprawia adhezję, czyli przyczepność, kolejno nakładanej powłoki metalicznej.

Krok 3: Magia w próżni i chemii jak nanosi się mikroskopijną warstwę metalu?

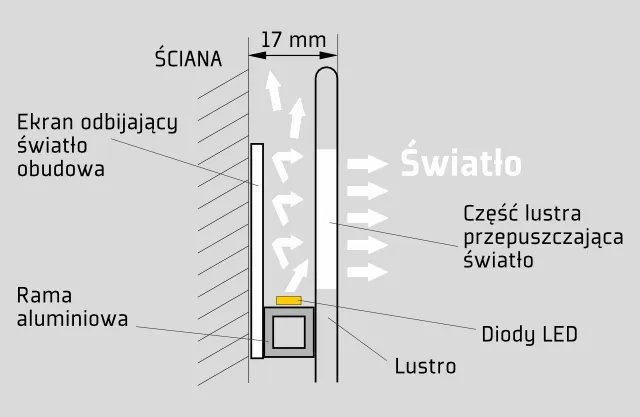

To serce procesu, gdzie szkło staje się lustrem. Istnieją dwie główne metody nanoszenia warstwy odbijającej. Pierwsza to napylanie próżniowe, gdzie metal (najczęściej aluminium) jest odparowywany w komorze próżniowej, a jego cząsteczki osadzają się na powierzchni szkła, tworząc jednolitą powłokę. Druga to srebrzenie chemiczne (bezprądowe), które polega na wywołaniu reakcji chemicznej na powierzchni szkła, w wyniku której cząsteczki srebra osadzają się na nim. Niezależnie od metody, grubość tej warstwy jest mikroskopijna zazwyczaj wynosi zaledwie 0,1 do 0,5 mikrometra. To dowód na to, jak zaawansowana jest współczesna technologia.

Krok 4: Zabezpieczenie i utwardzanie gwarancja ochrony przed korozją i czasem

Po nałożeniu delikatnej warstwy metalu, lustro wymaga solidnego zabezpieczenia. W tym celu aplikuje się kilka warstw ochronnych lakierów i farb, które tworzą barierę przed czynnikami zewnętrznymi. Te powłoki chronią metal przed utlenianiem, wilgocią i uszkodzeniami mechanicznymi. Następnie tafle przechodzą przez tunele suszące lub specjalne piece, gdzie w kontrolowanych warunkach następuje proces suszenia i utwardzania. To sprawia, że powłoki trwale wiążą się ze szkłem, zapewniając lustru długowieczność i odporność na korozję. Bez tego etapu, lustro szybko straciłoby swoje właściwości.

Krok 5: Ostateczny test co decyduje, że lustro trafia do Twojego domu?

Zanim lustro opuści fabrykę i trafi do klienta, musi przejść rygorystyczną kontrolę jakości. Na tym etapie sprawdzane są wszystkie kluczowe aspekty, które decydują o jego użyteczności i estetyce. Kontrolerzy dokładnie analizują czystość odbicia, szukają ewentualnych zniekształceń, rys, pęcherzyków powietrza czy innych niedoskonałości. Tylko lustra, które spełniają najwyższe standardy, są dopuszczane do sprzedaży. To gwarancja, że produkt, który otrzymujesz, będzie służył Ci przez długi czas, oferując idealne odbicie.

Nie każde lustro jest takie samo: poznaj najpopularniejsze rodzaje i ich tajemnice

Wybór lustra to nie tylko kwestia rozmiaru czy kształtu, ale także materiałów i technologii, które wpływają na jego jakość i przeznaczenie. Lustra srebrzone, choć droższe, oferują najwyższą wierność kolorów i jasność odbicia, idealnie sprawdzając się w łazienkach czy garderobach, gdzie precyzja jest kluczowa. Lustra aluminiowe są bardziej ekonomiczną opcją, doskonale nadającą się do większości zastosowań dekoracyjnych i użytkowych, oferując solidne odbicie w przystępnej cenie. Zawsze doradzam klientom, by dopasowali rodzaj lustra do swoich rzeczywistych potrzeb i budżetu.

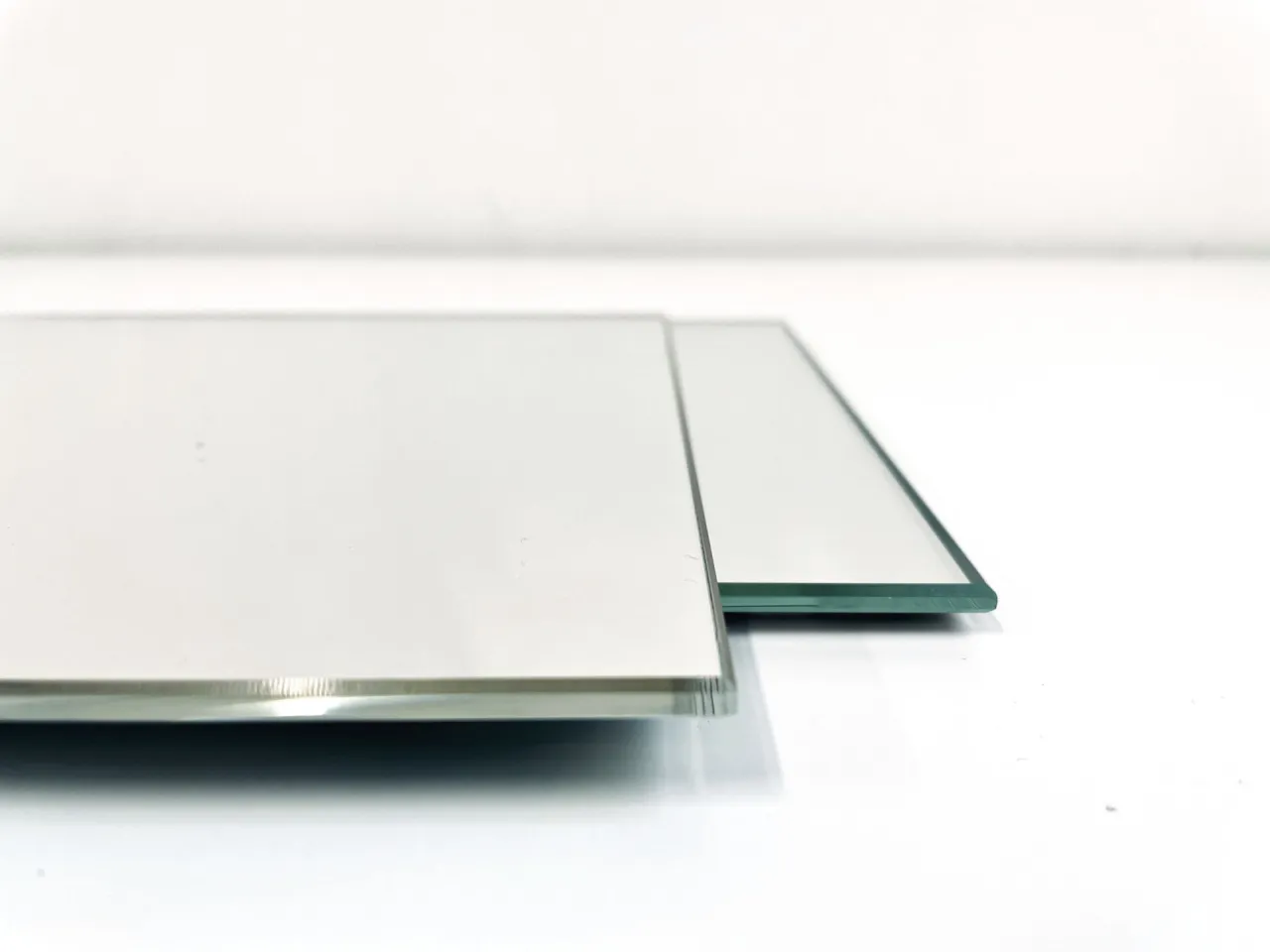

Fenomen luster Optiwhite: czym jest "odbarwione" szkło i co Ci daje?

Lustra Optiwhite to prawdziwy fenomen w świecie optyki. Są one wykonane ze specjalnego szkła o obniżonej zawartości żelaza. To właśnie żelazo odpowiada za charakterystyczny, zielonkawy odcień, który jest widoczny na krawędziach tradycyjnego szkła float. Eliminując ten pierwiastek, lustra Optiwhite zapewniają krystalicznie czyste i wierniejsze odwzorowanie kolorów, bez żadnych zniekształceń barwnych. Jeśli zależy Ci na absolutnej precyzji w odbiciu, na przykład w makijażu czy ekspozycji dzieł sztuki, Optiwhite będzie najlepszym wyborem.

Grafit, brąz, a może błękit? Jak powstają lustra w różnych kolorach?

Lustra kolorowe to doskonały sposób na dodanie charakteru i stylu wnętrzu. Ich produkcja polega na dodawaniu odpowiednich pierwiastków chemicznych do masy szklanej jeszcze na etapie jej wytwarzania. Dzięki temu szkło zyskuje jednolitą barwę, która jest następnie potęgowana przez warstwę odbijającą. Możemy spotkać lustra w odcieniach grafitu, brązu, niebieskiego czy nawet różowego, które nie tylko odbijają obraz, ale także stają się integralnym elementem dekoracyjnym, tworząc unikalną atmosferę w pomieszczeniu.

Lustra akrylowe i inteligentne: spojrzenie w przyszłość odbić

Przyszłość luster to nie tylko estetyka, ale i funkcjonalność. Lustra akrylowe, wykonane z polimetakrylanu metylu (PMMA), są znacznie lżejsze i odporniejsze na stłuczenia niż tradycyjne lustra szklane, co czyni je idealnym rozwiązaniem do miejsc, gdzie bezpieczeństwo jest priorytetem, np. w pokojach dziecięcych. Z kolei lustra inteligentne to prawdziwa rewolucja. Łączą one funkcję odbicia z wbudowanymi ekranami, sensorami i łącznością internetową. Mogą wyświetlać pogodę, wiadomości, sterować oświetleniem, a nawet analizować stan skóry. To, co kiedyś było science fiction, dziś staje się rzeczywistością, otwierając zupełnie nowe możliwości w aranżacji wnętrz i codziennym życiu.

Ekologia w produkcji luster: czy Twoje odbicie może być przyjazne środowisku?

Współczesna produkcja luster coraz mocniej stawia na ekologię. Jak już wspomniałem, dawniej warstwy ochronne zawierały szkodliwe substancje, takie jak ołów i miedź. Na szczęście, dzięki postępowi technologicznemu i rosnącej świadomości ekologicznej, te szkodliwe pierwiastki zostały całkowicie wyeliminowane z procesu produkcyjnego. Zastąpiono je nowoczesnymi, ekologicznymi lakierami i farbami, które są bezpieczne dla środowiska i zdrowia człowieka, jednocześnie zapewniając taką samą, a często nawet lepszą ochronę lustra. Wybierając lustro, warto zwrócić uwagę na to, czy producent stosuje te nowoczesne, proekologiczne rozwiązania.

Na co zwrócić uwagę przy zakupie, by wybrać produkt trwały i ekologiczny?

- Sprawdź certyfikaty: Szukaj informacji o zgodności z normami ekologicznymi i braku szkodliwych substancji, takich jak ołów i miedź.

- Rodzaj szkła: Jeśli zależy Ci na najwyższej wierności kolorów, wybierz lustro wykonane ze szkła Optiwhite.

- Warstwa odbijająca: Lustra srebrzone oferują lepszą jakość odbicia niż aluminiowe, choć są droższe. Zastanów się, czy potrzebujesz tej różnicy.

- Jakość krawędzi: Upewnij się, że krawędzie są starannie oszlifowane i wypolerowane (np. szlif C-kant lub F-kant), co świadczy o dbałości o szczegóły i bezpieczeństwie.

- Renoma producenta: Wybieraj produkty od sprawdzonych firm, które mają ugruntowaną pozycję na rynku i gwarantują jakość.

- Grubość szkła: Grubsze szkło (np. 4-6 mm) jest zazwyczaj bardziej stabilne i mniej podatne na zniekształcenia.

Przeczytaj również: Perfekcyjne lustrzane paznokcie? Odkryj sekret trwałej tafli

Podsumowanie: co tak naprawdę widzisz, patrząc w lustro?

Patrząc w lustro, widzisz znacznie więcej niż tylko swoje odbicie. Widzisz złożony, zaawansowany technologicznie produkt z bogatą historią, która sięga tysięcy lat wstecz. Od polerowanego obsydianu, przez weneckie arcydzieła, aż po chemiczne odkrycia XIX wieku, lustro ewoluowało, stając się symbolem postępu. Dziś to idealnie gładkie szkło float, mikroskopijna warstwa srebra lub aluminium i zaawansowane powłoki ochronne, które razem tworzą przedmiot, który jest zarówno praktyczny, jak i estetyczny. A dzięki innowacjom, takim jak lustra inteligentne, przyszłość odbić zapowiada się jeszcze bardziej fascynująco.